- Втор-Ком

- /

- Инфо-центр

- /

- ГОСТы

ГОСТ 30359-96

Предисловие

1 РАЗРАБОТАН Арендным предприятием Украинский научно-исследовательский институт по переработке искусственных и синтетических волокон (АП УкрНИИПВ)

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол МГМ № 9 от 12 апреля 1996 г.)

За принятие проголосовали:

| Наименование государства | Наименование национального органа по стандартизации |

|---|---|

| Азербайджанская Республика | Азгосстандарт |

| Республика Беларусь | Госстандарт Беларуси |

| Республика Каззхстан | Госстандарт Республики Казахстан |

| Республика Молдова | Молдооасгандарт |

| Российская Федерация | Госстандарт России |

| Республика Таджикистан | Tалжикгосстандарт |

| Туркменистан | Главная государственная инспекция Туркменистана |

| Украина | Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 23 декабря 1999 г. № 664-ст межгосударственный стандарт ГОСТ 30359-96 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с I сентября 2000 г.

4 ВВЕДЕН ВПЕРВЫЕ

Содержание

- Область применения

- Нормативные ссылки

- Определения

- Средства испытаний и вспомогательные устройства

- Порядок подготовки к проведению испытаний

- Порядок проведения испытаний

- Правила обработки результатов испытаний

- Правила оформления результатов испытаний

Приложение А Результаты испытаний по определению эффективного срока службы

1. Область применения

Настоящий стандарт распространяется на метод определения показателей, характеризующих упругость синтетических высокообъемных тканей (далее — ТВО) толщиной до 20 мм, предназначенных для эксплуатации под воздействием многоцикловых нормальных к поверхности грунта ткани сжимающих нагрузок, чередующихся с разгрузкой.

Сущность метода заключается в определении коэффициента потерн упругости ткани после определенного числа циклов испытаний, являющегося критерием для оценки эффективного срока службы тканей.

Метод используется при разработке и постановке ТВО на производство и сравнительном выборе потребителем ТВО из ряда тканей с необходимыми упругими свойствами.

Метод может быть использован при сертификации ТВО.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 30358—96 Ткани синтетические высокообъемные. Метод определения сопротивления сжатию

3. Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

- ткань высокообъемная (далее — ТВО) по нормативному документу;

- ТВО упругая: Ткань, коэффициент потери упругости которой не превышает 3 %;

- ТВО условно-упругая: Ткань, коэффициент потерн упругости которой находится в пределах от 3 % до 15 %;

- ТВО неупругая: Ткань, коэффициент потери упругости которой превышает 15 %;

- цикл испытаний: Совокупность процессов нагружения ТВО нормальным к поверхности ее грунта давлением в 250 кПа в течение 5 мин и «отдыха» (разгрузки) в течение 1 мин;

- коэффициент потери упругости: Показатель упругости ТВО. выраженный в процентах, характеризующий ее способность восстанавливать толщину после определенного числа циклов испытаний;

- эффективный срок службы ТВО: Условный срок службы, связанный функциональной зависимостью с фактическим сроком службы, выраженный числом циклов испытаний, по достижении которого ткань теряет упругие свойства настолько, что может быть переведена из категории «упругой» или «условно-упругой» в категорию «неупругой»;

- цикл эксплуатации: Совокупность процессов нагружения — «отдыха» (разгрузки) ТВО, параметры которых (давление, продолжительность нагружения и «отдыха») соответствуют производственным условиям эксплуатации;

- фактический срок службы ТВО: Срок службы в производственных условиях эксплуатации, определяемый путем натурных испытаний и выраженный числом циклов эксплуатации, по достижении которого ткань теряет упругие свойства настолько, что становится непригодной для дальнейшей эксплуатации.

4. Средства испытаний и вспомогательные устройства

Для проведения испытаний применяют:

- прибор для измерения толщины ткани FC-01 (Венгрия), снабженный индикатором толщины. Площадь измерительного диска — 0,001 м². Погрешность измерения толщины до 0.01 мм при толщине пробы менее 10 мм и до 0,1 мм при толщине пробы более 10 мм;

- набор грузов, обеспечивающих давление на пробу в 250 кПа;

- ножницы — по нормативному документу:

- секундомер — по нормативному документу;

- шаблон, в качестве которого используют вкладыш зажимного кольца диаметром 90 мм.

5. Порядок подготовки к проведению испытаний

Порядок подготовки к проведению испытаний — по ГОСТ 30358, раздел 5.

6. Порядок проведения испытаний

6.1 Определение первоначальной толщины пробы ТВО — по ГОСТ 30358. 6.1.

6.2 Определение толщины проб после завершения i-го цикла испытаний

6.2.1 Не снимая пробу с прибора, нагружают ее давлением; в 250 кПа, через 5 мин освобождают пробу от нагрузки, дают ей «отдохнуть» в течение 1 мин.

Массу дополнительных грузов подбирают в соответствии с таблицей нагрузок (вариант А инструкции к прибору).

6.2.2 По истечении 1 мин пробу нагружают давлением в 2 кПа и через 1 мин фиксируют толщину пробы по шкале индикатора толщины.

6.2.3 Последовательно, в течение 10 циклов, пробу подвергают испытаниям по 6.2.1, после завершения 10-го цикла испытаний фиксируют толщину пробы в соответствии с 6.2.2 и рассчитывают коэффициент потери упругости пробы по формуле (1).

6.2.4 Испытаниям по 6.2.1 — 6.2.3 подвергают все элементарные пробы и по их результатам относят ткань к одной из категорий упругости в соответствии с 7.3.

6.2.5 Ткань, отнесенная к категории «упругой» или «неупругой», дальнейшим испытаниям не подвергается.

6.2.6 Если ткань отнесена к категории «условно-упругой», дальнейшим испытаниям подвергается каждая выбранная элементарная проба.

6.2.7 Режим испытания пробы по 6.2.6 должен соответствовать 6.2.1 с фиксацией толщины и расчетом коэффициента потерн упругости в соответствии с 6.2.2 после каждого 5-го цикла испытаний.

6.2.8 Испытания прекращают по достижении величины коэффициента потери упругости более 15 %.

6.2.9 Время фиксируется секундомером с погрешностью не более 0,1 мин.

7. Правила обработки результатов испытаний

7.1 Коэффициент потери упругости K10j j-й пробы. %, после 10 циклов испытаний вычисляют по формуле

где h0y — первоначальная толщина пробы, мм;

h1y — толщина пробы после первого цикла испытаний по 6.2.2, 6.2.4, мм;

h10y — толщина пробы после 10 циклов испытания по 6.2.3, 6.2.4, мм;

j — порядковый номер элементарной пробы (j = 1,2,3,...,n).

Вычисление проводят до второго десятичного знака с последующим округлением до первого десятичного знака.

7.2 Коэффициент потери упругости после 10 циклов испытаний вычисляют для каждой элементарной пробы, наибольшую его величину принимают за указанную характеристику всей ткани K10.

7.3 По величине коэффициента потери упругости после 10 циклов испытаний ткань относят к одной из трех категорий:

- если K10 < 3 % — к категории «упругой»;

- если 3 %≤K10≤15 % — к категории «условно-упругой»;

- если K10 > 15 % — к категории «неупругой».

7.3.1 Неупругая ткань не должна использоваться в многоцикловом режиме нагружение — «отдых» (разгрузка), и эффективный срок службы ее равен 10 циклам.

7.3.2 Упругая ткань может использоваться в режиме, указанном в 7.3.1.

Определение эффективного срока службы ее весьма трудоемко и может осушествляться только по требованию заказчика по методике для «условно-упругой» ткани в соответствии с 6.2.6-6.2.8, 7.4.

7.4 Эффективный срок службы «условно-упругой» ткани оценивается по результатам испытаний в соответствии с 6.2.7. 6.2.8.

7.4.1 Коэффициент потери упругости ткани Кi i-го образца после 10-го цикла испытаний (с интервалом в 5 циклов) в процентах вычисляют по формуле

где h1 — среднее арифметическое значение толщины всех элементарных проб после завершения первого цикла испытаний по 6.2.2. мм

где n — число элементарных проб;

h0 — среднее арифметическое значение первоначальной толщины всех элементарных проб по ГОСТ 30358.6.1.4,мм.

где hi — толщина отобранной по 7.2 пробы ткани после i-го цикла испытаний (i = 15, 20, 25 ... N).

Расчет h0 и h1 ведется до третьего десятичного знака с последующим округлением до второго десятичного знака.

Расчет h1 ведется до второго десятичного знака с последующим округлением до первого десятичного знака.

7.4.2 Эффективный срок службы ткани (N) равен числу циклов испытаний, при котором устаноапено, что Кi> 15 %.

7.5 Выбор ткани одной и той же категории упругости должен осуществляться сравнением эффективного срока их службы — большая величина его обуславливает большую величину фактического срока службы ткани.

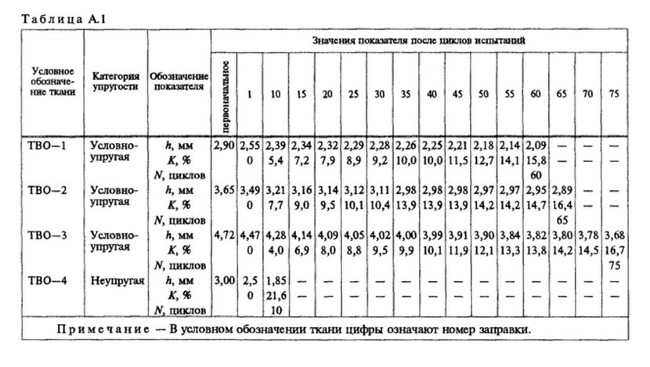

Примеры оценки эффективного срока службы четырех видов тканей приведены в приложении А.

8. Правила оформления результатов испытаний

8.1 Результаты испытаний оформляют протоколом, содержащим сведения в соответствии с ГОСТ 16504.

Форма протокола — произвольная.

ПРИЛОЖЕНИЕ А (справочное)

Результаты испытаний по определению эффективного срока службы